-

普通车床 编辑

普通车床是能对轴、盘、环等多种类型工件进行多种工序加工的卧式车床,常用于加工工件的内外回转表面、端面和各种内外螺纹,采用相应的刀具和附件,还可进行钻孔、扩孔、攻丝和滚花等。普通车床是车床中应用最广泛的一种,约占车床类总数的65%,因其主轴以水平方式放置故称为卧式车床。

中文名:普通车床

外文名:Enging Lathe

别名:卧式车床

领域:机械加工

加工对象:轴、盘、环等

地位:应用最为广泛的车床

结构功能

普通车床的主要组成部件有:主轴箱、进给箱、溜板箱、刀架、尾架、光杠、丝杠和床身。

主轴箱:又称床头箱,它的主要任务是将主电机传来的旋转运动经过一系列的变速机构使主轴得到所需的正反两种转向的不同转速,同时主轴箱分出部分动力将运动传给进给箱。主轴箱中等主轴是车床的关键零件。主轴在轴承上运转的平稳性直接影响工件的加工质量,一旦主轴的旋转精度降低,则机床的使用价值就会降低。

进给箱:又称走刀箱,进给箱中装有进给运动的变速机构,调整其变速机构,可得到所需的进给量或螺距,通过光杠或丝杠将运动传至刀架以进行切削。

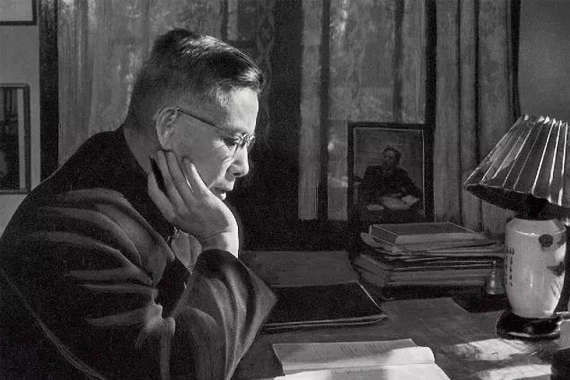

活顶尖

活顶尖

溜板箱:是车床进给运动的操纵箱,内装有将光杠和丝杠的旋转运动变成刀架直线运动的机构,通过光杠传动实现刀架的纵向进给运动、横向进给运动和快速移动,通过丝杠带动刀架作纵向直线运动,以便车削螺纹。

刀架:刀架部件由几层刀架组成,它的功能是装夹刀具,使刀具作纵向、横向或斜向进给运动。

尾座:安装作定位支撑用的后顶尖、也可以安装钻头、铰刀等孔加工刀具来进行孔加工。

床身:在床身上安装着车床各个主要部件,使他们在工作时保持准确的相对位置。

附件

1.三爪卡盘(用于圆柱形工件),四爪卡盘(不规则工件)

2.活顶尖(用于固定加工件)

3.中心架(稳定加工件)

4.跟刀架

主要特点

1、低频力矩大、输出平稳

2、高性能矢量控制

3、转矩动态响应快、稳速精度高

4、减速停车速度快

5、抗干扰能力强

1 .开车前的检查

1.1 根据机床润滑图表加注合适的润滑油脂。

1.2 检查各部电气设施,手柄、传动部位、防护、限位装置齐全可靠、灵活。

1.3 各档应在零位,皮带松紧应符合要求。

1.4 床面不准直接存放金属物件,以免损坏床面。

1.5 被加工的工件、无泥砂、防止泥砂掉入拖板内、磨坏导轨。

1.6 未夹工件前必须进行空车试运转,确认一切正常后,方能装上工件。

2 .操作程序

2.1 上好工件,先起动润滑油泵,使油压达到机床的规定,方可开动。

2.2 调整交换齿轮架,调挂轮时,必须切断电源,调好后,所有螺栓必须紧固,扳手应及时取下,并脱开工件试运转。

2.3 装卸工件后,应立即取下卡盘扳手和工件的浮动物件。

2.4 机床的尾架、摇柄等按加工需要调整到适当位置,并紧固或夹紧。

2.5 工件、刀具、夹具必须装卡牢固。浮动力具必须将引刀部分伸入工件,方可启动机床。

2.6 使用中心架或跟刀架时,必须调好中心,并有良好的润滑和支承接触面。

2.7 加工长料时,主轴后面伸出的部份不宜过长,若过长应装上托料架,并挂危险标记。

2.8 进刀时,刀要缓慢接近工作,避免碰击;拖板来回的速度要均匀。换刀时,刀具与工件必须保持适当距离。

2.9 切削车刀必须紧固,车刀伸出长度一般不超过刀厚度的2.5倍。

2.1.0 加工偏心件时,必须有适当的配重,使卡盘重心平衡,车速要适当。

2.1.1. 盘卡超出机身以外的工件,必须有防护措施。

2.1.2对刀调整必须缓慢,当刀尖离工件加工部位40-60毫米时,应改用手动或工作进给,不准快速进给直接吃刀。

2.1.3 用锉刀打光工件时,应将刀架退至安全位置,操作者应面向卡盘,右手在前,左手在后。表面有键槽,方孔的工件禁止用锉刀加工。

2.1.4 用砂布打光工件外圆时,操作者按上条规定的姿势,两手拉着砂布两头进行打光。禁止用手指夹持砂布打磨内孔。

2.1.5 自动走刀时,应将小刀架调到与底座平齐,以防底座碰到卡盘。

2.1.6 切断大、重工件或材料时,应留有足够的加工余量。

3 .停车操作

3.1 切断电源、卸下工件。

3.2 各部手柄打倒零位,清点工器具,打扫清洁。

3.3 检查各部保护装置的情况。

4 .运行中的注意事项

4.1 严禁非工作人员操作机床。

4.2 严禁运行中手摸刀具,机床的转动部分或转动工件。

4.3 不准使用紧急停车,如遇紧急情况用该按钮停车后,应按机床的启动前规定,重新检查一遍。

4.4 不许脚踏车床的导轨面,丝杆、光杆等,除规定外不准用脚代替手操作手柄。

4.5 内壁具有砂眼,缩孔或有键槽的零件、不准用三角刮刀削内孔。

4.6 气动后液压卡盘的压缩空气或液体的压力必须达到规定值,方可使用。

4.7 车削细长工件,在床头前两面伸出长度超过直径4倍以上时,应按工艺规定用顶尖。中心架或跟刀架支扶。在床头后面伸出时,应加防护装置和警告标志。

4.8 切削脆性金属或切削易飞溅时(包括磨削),应加防护挡板,操作人要戴防护眼镜。

普通车床的正常使用必须满足如下条件,机床所处位置的电源电压波动小,环境温度低于30摄示度,相对湿度小于80%。

1、机床位置环境要求

机床的位置应远离振源、应避免阳光直接照射和热辐射的影响,避免潮湿和气流的影响。如机床附近有振源,则机床四周应设置防振沟。否则将直接影响机床的加工精度及稳定性,将使电子元件接触不良,发生故障,影响机床的可靠性。

2、电源要求

一般普通车床安装在机加工车间,不仅环境温度变化大,使用条件差,而且各种机电设备多,致使电网波动大。因此,安装普通车床的位置,需要电源电压有严格控制。电源电压波动必须在允许范围内,并且保持相对稳定。否则会影响数控系统的正常工作。

3、温度条件

普通车床的环境温度低于30摄示度,相对温度小于80%。一般来说,数控电控箱内部设有排风扇或冷风机,以保持电子元件,特别是中央处理器工作温度恒定或温度差变化很小。过高的温度和湿度将导致控制系统元件寿命降低,并导致故障增多。温度和湿度的增高,灰尘增多会在集成电路板产生粘结,并导致短路。

4、按说明书的规定使用机床

用户在使用机床时,不允许随意改变控制系统内制造厂设定的参数。这些参数的设定直接关系到机床各部件动态特征。只有间隙补偿参数数值可根据实际情况予以调整。

用户不能随意更换机床附件,如使用超出说明书规定的液压卡盘。制造厂在设置附件时,充分考虑各项环节参数的匹配。盲目更换造成各项环节参数的不匹配,甚至造成估计不到的事故。 使用液压卡盘、液压刀架、液压尾座、液压油缸的压力,都应在许用应力范围内,不允许任意提高。

1、本站所有文本、信息、视频文件等,仅代表本站观点或作者本人观点,请网友谨慎参考使用。

2、本站信息均为作者提供和网友推荐收集整理而来,仅供学习和研究使用。

3、对任何由于使用本站内容而引起的诉讼、纠纷,本站不承担任何责任。

4、如有侵犯你版权的,请来信(邮箱:baike52199@gmail.com)指出,核实后,本站将立即删除。