-

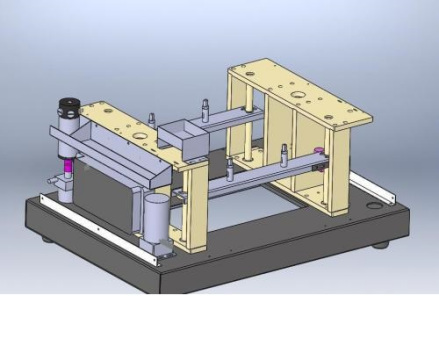

机座 编辑

机座是指设备的底架或部件,以便设备的使用或安装附件。此外,机座也可作为名词,意为飞机的座位。

中文名:机座

外文名:engine base

解释:指设备的底架或部件

主要材料:铸铁

结构设计:圆形截面机座

机座是指设备的底架或部件,以便设备的使用或安装附件。

时效处理:制造机座时,铸造(或焊接)、热处理及机加工等都会产生高温,因各部分冷却速度不同而收缩不均匀,使金属内部产生内应力。如果不进行时效处理,将因内应力的逐渐重新分布而变形,使机座丧失原有的精度。

时效处理就是在精加工之前,使机座充分变形,消除内应力,提高其尺寸的稳定性。常见的方法有自然时效、人工时效和振动时效等几种,其中以人工时效应用最广。

机座材料应根据其结构、工艺、成本、生产批量和生产周期等要求正确选择,常用的有:

铸铁

铸铁容易铸成形状复杂的零件;价格较便宜;铸铁的内摩擦大,有良好的抗振性。其缺点是生产周期长,单件生产成本较高;铸件易产生废品,质量不易控制;铸件的加工余量大,机械加工费用大。

铸铁

铸铁

钢

用钢材焊接成机架。钢的弹性模量比铸铁大,焊接机架的壁厚较薄,其重量比同样刚度的机座约轻20%~50%;在单件小批量生产情况下,生产周期较短,所需设备简单;焊接机架的缺点是钢的抗振性能较差,在结构上需采取防振措施;钳工工作量较大;成批生产时成本较高。

1、方形截面机座:结构简单,制造方便,箱体内有较大的空间来安放其它部件;但刚度稍差,宜用于载荷较小的场合。所以机座应选择合适的壁厚、筋板和形状,以保证在重力、惯性力和外力的作用下,有足够的刚度。

2、圆形截面机座:结构简单、紧凑,易于制造和造型设计,有较好的承载能力。

3、铸铁板装配式机座:铸铁板装配结构,适用于局部形状复杂的场合。它具有生产周期短、成本低以及简化木模形状和铸造工艺等优点。但刚度较整体箱体机座的差,且加工和装配工作量较大。

隔板与加强筋

封闭空心截面的刚度较好,但为了铸造清砂及其内部零部件的装配和调整,必须在机座壁上开“窗口”,其结果使机座整体刚度大大降低。若单靠增加壁厚提高刚度,势必使机座笨重、浪费材料,故常用增加隔板和加强筋来提高刚度。

隔板与加强筋

隔板与加强筋

截面形状选择

为保证机座的刚度和强度,减轻重量和节约材料,必须根据设备的受力情况,选择经济合理的截面形状。机座虽受力较复杂,但不外是拉、压、弯、扭的作用。当受简单拉、压作用时,变形只和截面积有关,而与截面形状无关,设计时主要是选择合理的尺寸。如果受弯、扭作用时,变形与截面形状有关。

在其它条件相同情况下,抗扭惯性矩越大,扭转变形越小,抗扭刚度越大。

连接刚度

为提高结合表面的连接刚度,可采取如下措施:

1)根据受力大小和方向,合理选择紧固螺钉的直径、数量及其位置。必要时,可使螺钉产生预紧力,来提高连接刚度。

2)提高结合表面的光洁度和形状精度,使结合表面上的接触点增多,从而提高结合面的接触刚度。

3)增加局部刚度来提高连接刚度,在安装螺钉处加厚凸缘;或用壁龛式螺钉孔;或用加强筋等办法增加局部刚度,从而提高连接刚度。

由轧辊﹑轧辊轴承﹑机架﹑轨座﹑轧辊调整装置﹑上轧辊平衡装置和换辊装置等组成。

轧辊轴承

支承轧辊并保持轧辊在机架中的固定位置。轧辊轴承工作负荷重而变化大﹐因此要求轴承摩擦系数小﹐具有足够的强度和刚度﹐而且要便于更换轧辊。不同的轧机选用不同类型的轧辊轴承。滚动轴承的刚性大﹐摩擦系数较小﹐但承压能力较小﹐且外形尺寸较大﹐多用于板带轧机工作辊。滑动轴承有半干摩擦与液体摩擦两种。半干摩擦轧辊轴承主要是胶木﹑铜瓦﹑尼龙瓦轴承﹐比较便宜﹐多用于型材轧机和开坯机。液体摩擦轴承有动压﹑静压和静-动压三种。优点是摩擦系数比较小﹐承压能力较大﹐使用工作速度高﹐刚性好﹐缺点是油膜厚度随速度而变化。液体摩擦轴承多用于板带轧机支承辊和其它高速轧机。

轧机机架

由两片“牌坊”组成以安装轧辊轴承座和轧辊调整装置﹐需有足够的强度和钢度承受轧制力。机架形式主要有闭式和开式两种。闭式机架是一个整体框架﹐具有较高强度和刚度﹐主要用于轧制力较大的初轧机和板带轧机等。开式机架由机架本体和上盖两部分组成﹐便于换辊﹐主要用于横列式型材轧机。

轧辊调整装置

轧辊调整装置

轧辊调整装置

上轧辊平衡装置

用于抬升上辊和防止轧件进出轧辊时受冲击的装置。形式有﹕弹簧式﹑多用在型材轧机上﹔重锤式﹐常用在轧辊移动量大的初轧机上﹔液压式﹐多用在四辊板带轧机上。

为提高作业率﹐要求轧机换辊迅速﹑方便。换辊方式有C形钩式﹑套筒式﹑小车式和整机架换辊式四种。用前两种方式换辊靠吊车辅助操作﹐而整机架换辊需有两套机架﹐此法多用于小的轧机。小车换辊适合于大的轧机﹐有利于自动化。目前﹐轧机上均采用快速自动换辊装置﹐换一次轧辊只需5~8分钟。

1、本站所有文本、信息、视频文件等,仅代表本站观点或作者本人观点,请网友谨慎参考使用。

2、本站信息均为作者提供和网友推荐收集整理而来,仅供学习和研究使用。

3、对任何由于使用本站内容而引起的诉讼、纠纷,本站不承担任何责任。

4、如有侵犯你版权的,请来信(邮箱:baike52199@gmail.com)指出,核实后,本站将立即删除。