-

大齿轮 编辑

通常所说的大齿轮和小齿轮,都是从表面上去衡量的。首先是从齿轮的尺寸大小来看,在尺寸上最明显的就是其直径大小,正确地说应该是指其齿顶圆直径的大小。齿顶圆直径相对越大的齿轮称为大齿轮。

中文名:大齿轮

外文名:Large gear

特征:齿顶圆直径较大

特点:材料强度高

学科:机械原理

应用领域:机械传动

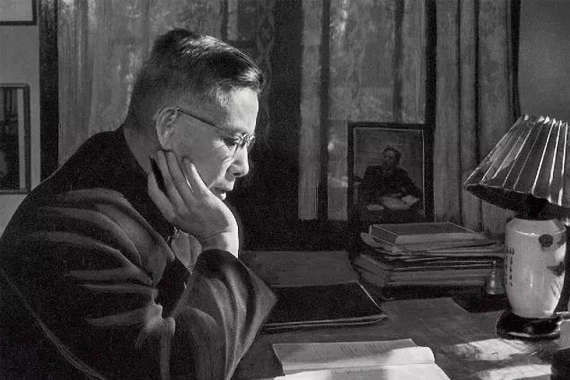

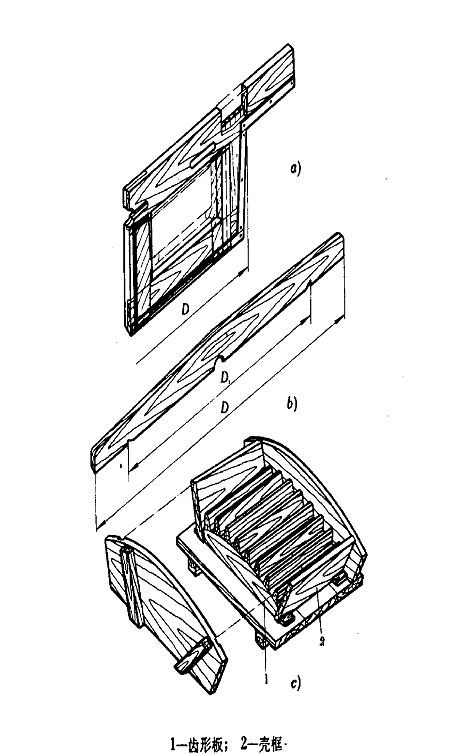

绝大多数的齿轮都是用铣床、滚床切削制成的。但在有些精度要求不高的机器上,往往采用铸齿齿轮,因为铸齿比铣齿和滚齿的耐磨性好,而且成本低。铸齿大齿轮的形状和铸造工艺,如图1所示,按照翻铸数量的多少,可采用几种不同的造型方法,现分别介绍如下。

图1 铸齿大齿轮

图1 铸齿大齿轮

在浇铸数量较少的情况下,可采用车板造型,其结构和方法如图2所示。以齿轮的外径D的大小为基准(如图2中a)),用木板四方嵌接做成铁芯车板作为外模,另外再做成上下箱的内模铁芯车板(图2中b)、c)),中间的轴孔芯头2用车床车出,但在中间要车出比铁芯轴大一点的圆孔。按照齿轮的圆周等分分成若干段,以一段做好弧形板(图2中d)),钉上若干齿条6。它的轮辐档分上下箱做出,上箱筋3拆活动,下箱筋和轮辐档1则做好丁字形,圆角不要做出。量棒4上的最大尺寸D,即为齿轮的最大外径,

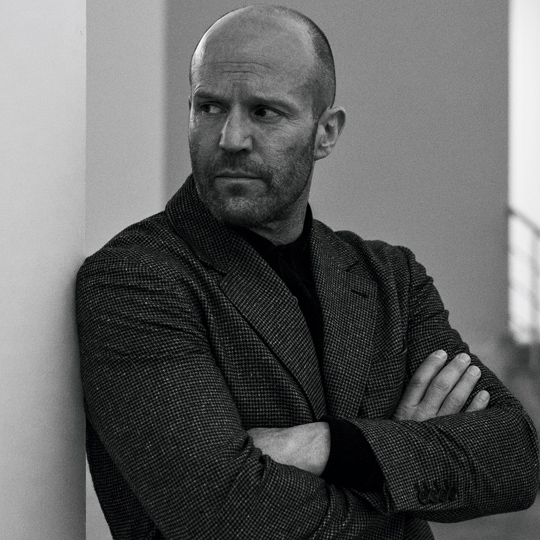

铸齿大齿轮的另一种铸造工艺,如图3、图4所示,其铁芯车板和结构方法、上下箱车板和十字轮辐档及中间轴孔的做法,都与上述方法相似,只是齿轮的外径D要加上芯头一段,因而它的量棒也要放长些,使与芯头最大的外径相同。它的分段齿形板与图2中d)相似,只是在外面加上一壳框2,壳框圆弧形板的最大外径,即为芯头的最大外径相符 。

图3 铸造方法

图3 铸造方法

图4 铸造工艺示意图

图4 铸造工艺示意图

大齿轮常制成两瓣,用螺栓牢固联接,以便于运输、安装和更换。

大齿轮一般安装在窑中或靠近窑尾。这是为了减小筒体的扭矩,减小筒体对传动装置的热作用,以及减小两端粉尘的浸袭。大齿轮距轮带的合适距离约3米,因靠近轮带筒体不易弯曲,容易保证大小齿轮的正确啮合,距离过小则不便于安装和检修。

大齿轮在筒体上的安装方式有三种:切向与纵向弹簧板安装,以及与筒体刚性连接。

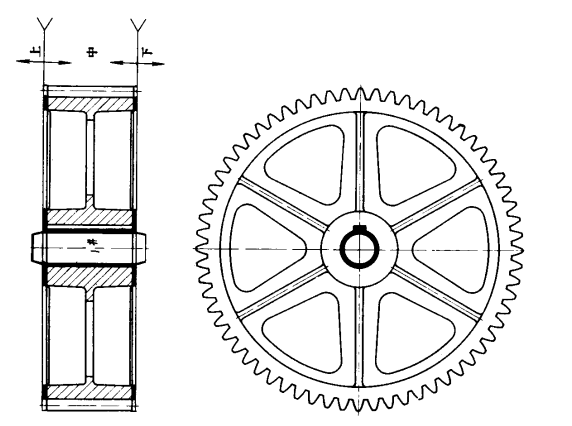

切线弹簧板安装

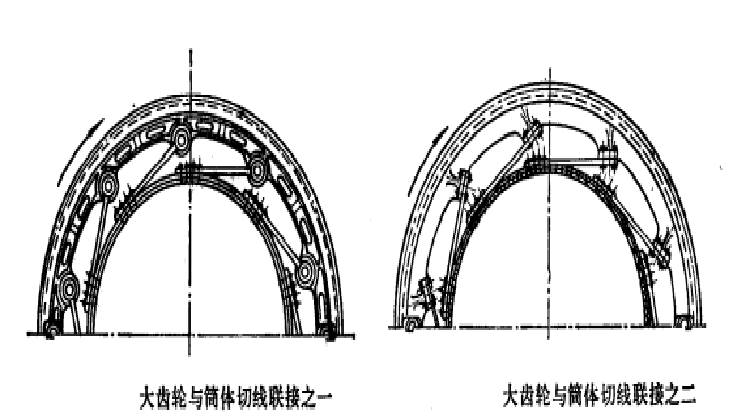

如图5左图所示,一般是用10~12条厚20~30毫米的弹性钢板,一端铆接在筒体的切线方向上,另一端用螺钉固定在齿轮的突缘上,相互之间并成等距离布置。这种安装的优点是具有一定弹性,有利于窑衬的耐久性和大小齿轮的啮合质量。其缺点是安装较困难,当大齿轮轮齿一面磨损后不能调面使用,由于齿轮内面具有突缘不便于制造,随着窑体直径的增大,更显得突出。故一般常用在中小型的窑上。

为了克服上述的一些缺点,在结构上作了如下的改进,见图5右图所示。弹簧板与大齿轮的联接用直径20~30毫米销钉。

大齿轮与筒体切线联接

大齿轮与筒体切线联接

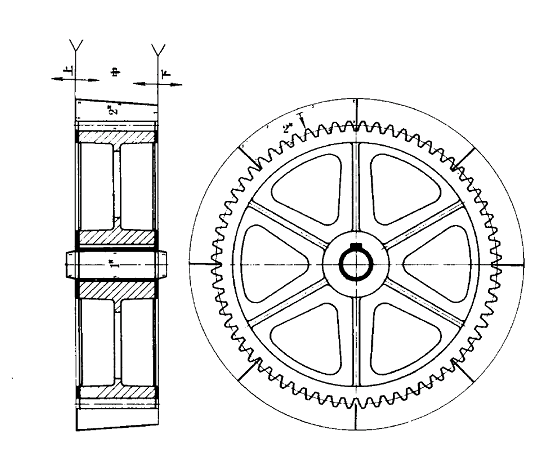

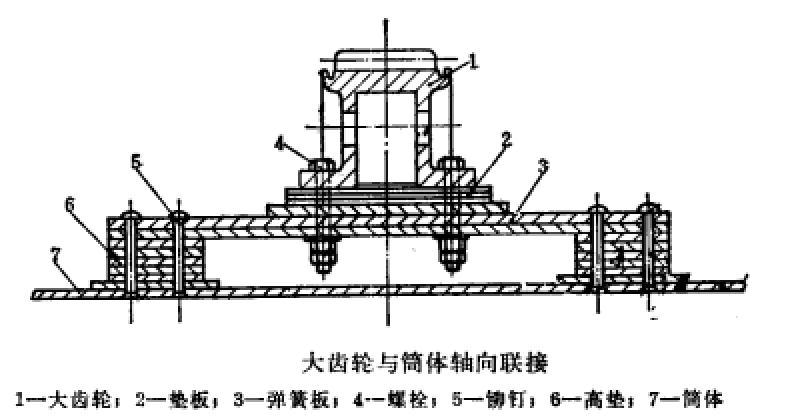

纵向弹簧板安装

纵向弹簧板安装如图6所示。大齿轮用螺栓固定在平行窑体轴线的带有圆弧的8~15块弹簧板上,弹簧板和数块钢板组成的高垫,一起用铆钉固定在筒体上,高垫之间的距离为1.4~1.8米。

图6 大齿轮与筒体轴向联接

图6 大齿轮与筒体轴向联接

这种安装法较切向弹簧板安装,具有制造简单,安装容易,大齿轮可以调面使用等优点,但在传递动力时弹性程度较差 。

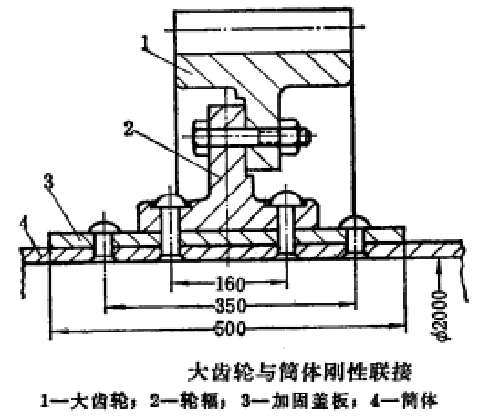

大齿轮与筒体刚性联接

大齿轮通过法兰联接在筒体上,如图7所示。此种结构使大齿轮制造、安装方便,但由于是刚性联接,因而也就失去上述弹性联接的优点。所以,一般在小型老窑上还可见到。

安装时一定要保证大齿轮与简体达到良好对中,小齿轮轴精确的平行于筒体中心线,靠近大齿轮处的托轮安装高度要很精确,应符合设计的要求。否则,将破坏大小齿轮啮合的均匀性与连续性,引起振动。造成传动装置各零件的过早损坏,及易引起窑内火砖的脱落,降低窑的运转率。

为了减少落在大小齿轮上的灰尘,以及避免大齿轮上的润滑油甩到混凝土基础上,在大小齿轮外面应罩以由钢板焊接成的外罩。

对大齿轮维护良好时,可以使用15~25年。

图7 大齿轮与筒体刚性联接

图7 大齿轮与筒体刚性联接

1、本站所有文本、信息、视频文件等,仅代表本站观点或作者本人观点,请网友谨慎参考使用。

2、本站信息均为作者提供和网友推荐收集整理而来,仅供学习和研究使用。

3、对任何由于使用本站内容而引起的诉讼、纠纷,本站不承担任何责任。

4、如有侵犯你版权的,请来信(邮箱:baike52199@gmail.com)指出,核实后,本站将立即删除。