-

金属粉末 编辑

金属粉末是指尺寸小于1mm的金属颗粒群。包括单一金属粉末、合金粉末以及具有金属性质的某些难熔化合物粉末,是粉末冶金的主要原材料。金属单质一般都是银白色的,. 当金属在一定条件下时,就是黑色的粉末。大多金属粉末是黑的。

中文名:金属粉末

外文名:metal powder

发明:美国人库利吉

方法:羰基法丶雾化法丶电解法

金属粉末

金属粉末

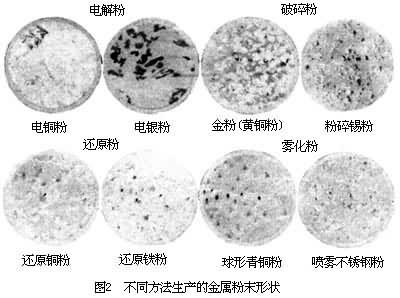

图2 不同方法生产的金属粉末形状

图2 不同方法生产的金属粉末形状

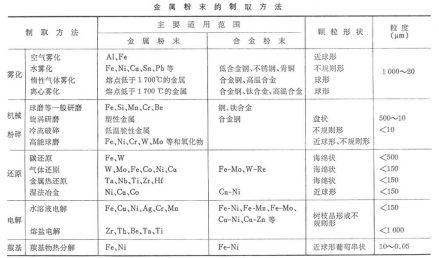

图表:金属粉末的制取方法

图表:金属粉末的制取方法

还原法

利用还原剂夺取金属氧化物粉末中的氧,而使金属被还原成粉状。气体还原剂有氢、氨、煤气、转化天然气等。固体还原剂有碳和钠、钙、镁等金属。氢或氨还原,常用来生产钨、钼、铁、铜、镍、钴等金属粉末。碳还原常用来生产铁粉。用金属强还原剂钠、镁、钙等,可以生产钽、铌、钛、锆、钒、铍、钍、铀等金属粉末(见金属热还原)。用高压氢气还原金属盐类水溶液,可制得镍、铜、钴及其合金或包覆粉末(见湿法冶金)。还原法制成的粉末颗粒大多为海绵结构的不规则形状。粉末粒度主要取决于还原温度、时间和原料的粒度等因素。还原法可制取大多数金属的粉末,是一种广泛应用的方法。

雾化法

图3 雾化法

图3 雾化法

图4 二流雾化法

图4 二流雾化法

电解法

在金属盐水溶液中通以直流电、金属离子即在阴极上放电析出,形成易于破碎成粉末的沉积层。金属离子一般来源于同种金属阳极的溶解,并在电流作用下自阳极向阴极迁移。影响粉末粒度的因素主要是电解液的组成和电解条件(见水溶液电解)。一般电解粉末多呈树枝状,纯度较高,但此法耗电大,成本较高。电解法的应用也很广泛,常用来生产铜、镍、铁、银、锡、铅、铬、锰等多种金属粉末;在一定条件下也可制取合金粉末。对于钽、铌、钛、锆、铍、钍、铀等稀有难熔金属,常采用复合熔盐作为电解质(见熔盐电解)以制取粉末。

机械粉碎法

主要是通过压碎、击碎和磨削等作用将固态金属碎化成粉末。设备分粗碎和细碎两类。主要起压碎作用的有碾碎机、辊轧机、颚式破碎机等粗碎设备。主要起击碎和磨削作用的有锤碎机、棒磨机、球磨机、振动球磨机、搅动球磨机等细碎设备。机械粉碎法主要适用于粉碎脆性的和易加工硬化的金属和合金,如锡、锰、铬、高碳铁、铁合金等,也用来破碎还原法制得的海绵状金属、电解法制取的阴极沉积物;还用于破碎氢化后发脆的钛,然后再脱氢制取细钛粉。机械粉碎法效率低,能耗大,多作为其他制粉法的补充手段,或用于混合不同性质的粉末。此外,机械粉碎法还包括旋涡研磨机,它靠两个叶轮造成涡流,使被气流所夹裹的颗粒相互高速碰撞而粉碎,可用于塑性金属的碎化。冷流破碎法是用高速高压惰性气体流载带粗粉喷射到一金属靶上。由于在喷嘴出口处气流产生绝热膨胀,温度骤降至0℃以下,使具有低温脆性的金属和合金粗粉粉碎成细粉。机械合金化法是用高能球磨机将不同的金属和高熔点化合物研磨成为固溶或精细弥散的合金状态。

羰基法

将某些金属(铁、镍等)与一氧化碳合成为金属羰基化合物,再热分解为金属粉末和一氧化碳。这样制得的粉末很细(粒度为几百埃至几个微米),纯度很高,但成本也高。工业上主要用来生产镍和铁的细粉和超细粉,以及Fe-Ni、Fe-Co、Ni-Co等合金粉末。

直接化合法

在高温下使碳、氮、硼、硅直接与难熔金属化合。还原-化合法则是用碳、氮、碳化硼、硅与难熔金属氧化物作用。这两种方法都是常用的生产碳化物、氮化物、硼化物和硅化物粉末的方法。

其他方法

小于10μm 的微细粉末和超细粉末由于成分均匀、晶粒细小、活性大,在制造材料(如弥散强化合金、超微孔金属、金属磁带)和直接应用(如火箭的固体燃料和磁流体密封、磁性墨水等)方面有着特殊的地位。制造这类粉末除应用羰基法、电解法外,还应用真空蒸发冷凝法和电弧喷雾、共沉淀复盐分解、气相还原等方法。

包覆粉末在热喷涂、原子能工程材料等特殊用途方面日益显示出优异性。采用气相和液相沉积两类化学制粉方法,如氢还原热离解、高压氢还原、置换、电沉积等方法,可以制取金属和金属、金属和非金属混合的各种包覆粉末。

工业原料

用于这方面的金属粉末主要有铁、钨、钼、铜、钴、镍、钛、钽、铝、锡、铅等粉末,消耗量约占金属粉末总产量的2/3以上。

直接应用

金属粉末的直接应用十分广泛。例如:

①焊条、火焰切割工艺用铁粉。

②喷涂、喷焊、熔烧焊用Ni-Cr-B-Si、Fe-Cr-B-Si、Co-Cr-W等合金粉末和镍包铝或三氧化二铝、镍或钴包碳化钨等包覆粉末。用以强化工件表面的耐磨、耐热和耐蚀性能。

③火箭固体燃料用超细铝粉。

④催化剂用镍、铁、钴粉。

⑤离合器、录音带、复印机用磁性粉末,如铁基合金粉等。

⑥炸药、焰火用铁、镍、钴、锰、镁、铝、铝镁合金等粉末。

⑦脱氧剂、化学试剂、金属热还原剂、置换剂等用铝、镁、铁粉等。

⑧表面着色、装饰、涂料颜料、油漆用铝、铜等粉末。

⑨表面加工用钢丸、青铜喷丸等。

⑩金属电化学沉积用铁粉和铜粉。

一、金属粉末行业竞争格局

二、金属粉末行业进入壁垒

三、金属粉末行业经营模式

四、金属粉末行业的区域性、周期性特征

五、金属粉末行业上下游行业关联性分析

六、金属粉末行业SWOT分析

第二章全球金属粉末行业发展分析

一、全球金属粉末行业现状

二、全球金属粉末竞争格局

第三章金属粉末行业发展环境分析

一、 国内宏观经济环境分析

(一)GDP历史变动轨迹分析

(二)固定资产投资历史变动轨迹分析

(三)2009年中国宏观经济发展预测分析

二、 近些年中国金属粉末行业发展政策环境分析

(一)金属粉末行业主管部门、行业管理体制

(二)金属粉末行业主要法规与产业政策

第四章中国金属粉末行业分析

一 中国金属粉末行业分析

二 未来市场容量分析

三 行业现阶段发展特点分析

四、金属粉末行业SWOT分析

(一)行业有利因素分析

(二)行业不利因素分析

五、中国金属粉末产能及产量分析

第五章中国金属粉末行业进出口分析

一、金属粉末行业进口分析

二、金属粉末行业出口分析

第六章 中国金属粉末行业产品技术发展分析

一、当前中国金属粉末技术发展现况分析

二、中国金属粉末产品技术成熟度分析

三、中外金属粉末技术差距及其主要因素分析

四、提高中国金属粉末技术的策略

第七章 国内主要金属粉末企业及竞争格局

一、优势企业分析

二、行业竞争格局

第八章金属粉末行业投资建议

一、金属粉末行业投资环境分析

二、金属粉末行业投资风险分析

三、金属粉末行业投资建议

第九章 2009-2012年中国金属粉末行业发展预测

一、未来金属粉末行业发展趋势分析

二、未来金属粉末行业技术开发方向

三、金属粉末行业发展前景预测

GB/T 11106-1989 金属粉末用圆柱形压坯的压缩测定压坯强度的方法

GB/T 13390-1992 金属粉末比表面积的测定 氮吸附法

GB/T 13390-2008 金属粉末比表面积的测定 氮吸附法

GB/T 1479-1984 金属粉末松装密度的测定 第一部分:漏斗法

GB 1480-1984 金属粉末粒度组成的测定 干筛分法

GB/T 1480-1995 金属粉末粒度组成的测定 干筛分法

GB 1481-1984 金属粉末(不包括硬质合金用粉末)在单轴压制中压缩性的测定

GB/T 1481-1998 金属粉末(不包括硬质合金粉末)在单轴压制中压缩性的测定

GB/T 1482-1984 金属粉末流动性的测定 标准漏斗法(霍尔流速计)

GB/T 1482-2010 金属粉末 流动性的测定 标准漏斗法(霍尔流速计)

GB/T 21779-2008 金属粉末和相关化合物粒度分布的光散射试验方法

GB/T 4164-1984 金属粉末中可被氢还原氧含量的测定

GB/T 4164-2002 金属粉末中可被氢还原氧含量的测定

GB/T 4164-2008 金属粉末中可被氢还原氧含量的测定

GB/T 5060-1985 金属粉末松装密度的测定 第二部分:斯柯特容量计法

GB 5061-1985 金属粉末松装密度的测定 第三部分:振动漏斗法

GB/T 5061-1998 金属粉末松装密度的测定 第3部分:振动漏斗法

GB/T 5157-1985 金属粉末粒度分布的测定 沉降天平法

GB 5158-1985 金属粉末 在氢中还原时重量损失的测定(氢损)

GB/T 5158-1999 金属粉末 在氢中还原时质量损失的测定(氢损)

GB/T 5158.4-2001 金属粉末 总氧含量的测定还原-提取法

GB/T 5159-1985 金属粉末(不包括硬质合金用粉)与成型和烧结有联系的尺寸变化的测定方法

GB/T 5160-1985 金属粉末 用矩形压坯的横向断裂测定压坯强度的方法

GB/T 5160-2002 金属粉末生坯强度的测定 矩形压坯横向断裂法

GB/T 5161-1985 金属粉末 有效密度的测定 液体浸透法

GB/T 5162-1985 金属粉末 振实密度的测定

GB/T 5162-2006 金属粉末 振实密度的测定

GB/T 6524-1986 金属粉末粒度分布的测定 光透法

GB/T 6524-2003 金属粉末 粒度分布的测量 重力沉降光透法

GB/T 8643-1988 含润滑剂金属粉末中润滑剂含量的测定索格利特(Soxhlet)萃取法

GB/T 8643-2002 含润滑剂金属粉末中润滑剂含量的测定 修正的索格利特(Soxhlet)萃取法

SN/T 1138-2002 进出口金属粉末粒度组成的干筛分试验法

YB/T 036.13-1992 冶金设备制造通用技术条件氧-乙炔焰金属粉末喷涂

YS/T 56-1993 金属粉末-自然坡度角的测定

1、本站所有文本、信息、视频文件等,仅代表本站观点或作者本人观点,请网友谨慎参考使用。

2、本站信息均为作者提供和网友推荐收集整理而来,仅供学习和研究使用。

3、对任何由于使用本站内容而引起的诉讼、纠纷,本站不承担任何责任。

4、如有侵犯你版权的,请来信(邮箱:baike52199@gmail.com)指出,核实后,本站将立即删除。